21 Jahre Baugruppenmontage

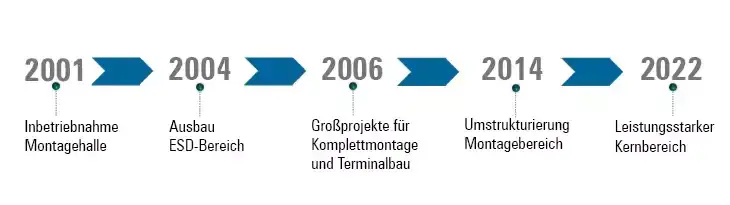

Zeitreise in die Entwicklung des Montagebereichs

Vor über 21 Jahren setze die BVS Geschäftsführung mit der Inbetriebnahme einer Montagehalle einen bedeutenden Meilenstein in der Firmengeschichte. Dank der 1.800 m² großen Halle konnte den Ansprüchen von vielen neuen Kunden aus den Branchen Medizintechnik, Elektrotechnik, Telekommunikation oder Luftfahrt seit Beginn der 2000er Jahre gerecht werden. Gehen Sie mit uns auf eine „Zeitreise“ in die Entwicklung der BVS Montage, dabei blicken wir zurück in die Entstehung, in gemeisterte Projekte und sprechen mit langjährigen Mitarbeitern über Herausforderungen in der Montage von Baugruppen und Endgeräten.

Baugruppenmontage – strategischer Leistungsbestandteil

Nach dem Firmenumzug im Jahr 1995, vom ersten BVS Standort in Nufringen zum heutigen Werk nach Böblingen, war der Montagebereich neben anderen Produktionsanlagen in einer Halle untergebracht. Damals schon hatte der Prozess Montage einen hohen Stellenwert im Leistungsportfolio von BVS. Ein Lieferant für PC-Lüfter war zu dieser Zeit der umsatzstärkste Lieferant, noch vor den Rohmateriallieferanten. Ein klarer Hinweis für einen hohen Produktionsanteil von Baugruppen und Gehäusen – damals wurden hauptsächlich Gehäuse für die Computerindustrie umgesetzt. Harald Steiner, Geschäftsführer von BVS Blechtechnik bestätigt: „Bereits Ende der 90er Jahre definierten wir das Ziel, mindestens 50% des Umsatzes soll langfristig über die Lieferung von Baugruppen erfolgen. Dies war – damals wie heute – ein großes Unterscheidungsmerkmal zu unserem Wettbewerb. Diese Ausrichtung war ausschlaggebend für den fortlaufenden Ausbau der Montage in all den Jahren.“

Neue Montagehalle bietet Wachstumspotenzial

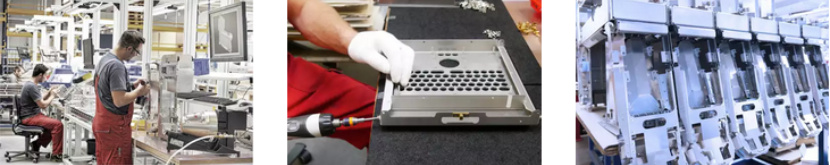

Im Jahr 2001 wurde der Produktionsbetrieb um eine neue Halle erweitert, die speziell für die angestrebte Ausweitung des Montageumfangs und den vielen neuen Auftraggebern aus der Medizintechnik oder Telekommunikation gerecht werden sollte. Zunächst übernahm das Montageteam ein neues Projekt für Chiptester von Microchips. Diese sogenannten Testköpfe, eine komplexe Baugruppe bestehend aus Edelstahl-Schweißbaugruppen, Wasserverteiler und vielen Kleinteilen, wurden akribisch zusammengesetzt. Weitere Komponenten wurden in vereinfachter Bandmontage für Industrie-Tastaturen oder für Kunden aus der Zahnarzttechnik gefertigt.

Geräte mit elektronischen Komponenten sicher montiert

Parallel nahmen Projekte einschließlich Elektronikmontage einen größeren Umfang ein. So erweiterte das BVS Team um das Jahr 2004 den Montagebereich mit einer ESD-Fläche, die speziell zum Schutz von empfindlichen elektronischen Steuerungselemente mittels ableitendender Tische und beschichteten Böden gesichert war. Vor allem Produkte für Blutanalyse Geräte wurden und werden noch in diesem geschützten Bereich mit vielen Komponenten, Elektronikteilen und Verkabelung montiert. Die BVS Spezialisten führen hier abschließend ein Prüfprogramm für den Test aller vorgeschriebenen Geräte-Funktionen aus.

Erfolgreiche Großprojekte, Fertigung Terminalbau

In den 2000er Jahren wuchs die Vielfältigkeit der Aufträge und gleichzeitig die Anzahl von Baugruppen pro Auftrag. Dazu zählten Fahrkartendrucker für die Bahn oder auch Postkartenautomaten. Ab 2006 übernahmen die BVS Monteure Großprojekte für die Fertigung von Endgeräten, wie beispielsweise Telekommunikations-Terminals für die Firma APC interactive solutions, die direkt an deren Kunden, die deutsche Telekom, ausgeliefert wurden.

Der langjährige Projektkoordinator, Frank R. berichtet: „Das war ein riesiges Projekt. Wir haben ca. 100 Terminals pro Woche produziert und das über 11 Wochen hin. Es waren umfangreiche, komplizierte Geräte mit Telefon, Webcam, Industrie-PC und dementsprechend vielen Elektroleitungen.“

Umstrukturierung ebnet Weg für Flugsitz-Aufträge und Werbedisplays im Einzelhandel

Die eben genannten Zahlen belegen die Effizienz, die damals schon gegeben war. Da die Prozesse noch professioneller und ökonomischer laufen sollten, baute man die Montageabteilung kurz vor dem 25-jährigen Betriebsjubiläum um. Weitere umfangreiche Fertigungsprojekte standen kurz vor der Serienfertigung und so sollte die Nutzung der Flächen, eine strukturierte Aufteilung von Arbeitsschritten und mehr Lagerplätze eine Steigerung der Kapazitäten ermöglichen. Im Jahr 2014 fertigte BVS Blechtechnik die ersten Prototypen für Outdoor-Displays einer Einzelhandelskette. Für die Werbedisplays produzierte BVS die robusten Gehäuse aus pulverbeschichteten Stahl und montierte Bildschirm, Computer, Standfüße sowie andere Zukaufteile zu einer kompletten Einheit. Nach einer Testphase in 30 Filialen optimierte man die Displays für alle Witterungen und fertigte in Intervallen die digitalen Werbetafeln für über 1600 Geschäfte in Deutschland.

Parallel beschritt BVS Blechtechnik neues Terrain in der Luftfahrtbranche. Für sogenannte Flugsitz-Center-konsolen bauten die BVS Spezialisten über mehrere Montageschritte rund 500 Einzelteile aus Aluminiumteilen, Clipmuttern, Nieten, Kantenschutz oder Kabelhalter zusammen. Ein verantwortlicher Fachmonteur, Andrea G. erinnert sich: „Die Anfänge vom Zusammenbau der Centerkonsolen waren anspruchsvoll. Weil du gut aufpassen musstest, wie du die 500 Einzelteile montierst. Wir haben die beste Reihenfolge für die Montage aller Komponenten in Abstimmung mit dem Kunden herausgearbeitet“. Seit einiger Zeit filmen die Fachkräfte bei BVS die Montageanleitungen für neue Aufträge step-by-step ab und erstellen so eine Anweisung, die für alle Monteure abrufbar ist.

Die Montage ist in den vielen Jahren stetig an den Ansprüchen und Aufgaben der Kunden gewachsen. Die Abteilung erweiterte bzw. spezialisierte sich und wickelte sich mit jedem Projekt zum leistungsstarken Kernbereich weiter. Oft sind die Baugruppen und Geräte, die BVS Blechtechnik herstellt ein Novum in der jeweiligen Branche oder für Endverbraucher und sie sind ausgestattet mit neuesten technischen Komponenten und Features. Wir freuen uns mit unserem elfköpfigen Montage-Team einen Beitrag für die Produktentwicklung zu übernehmen und die komplette Fertigung von vielfältigen und hochwertigen Endgeräten umzusetzen.